热风型煤矿瓦斯氧化装置密封与保温设计改进

2020-11-20

徐景才

经过项目的应用,瓦斯氧化装置在运行过程中发现局部保温效果较差,较薄弱的保温结构发现有明显的高温烟气外溢现象。本文针对制取高温热风型瓦斯氧化装置在运行过程中保温存在的问题进行分析总结,寻求一种适合瓦斯氧化装置的的迷宫式保温结构,分析密封在保温的重要性,通过改进前后效果对比,为后期的氧化装置保温性能改进提升提供了依据。

1 引言

瓦斯氧化装置是用于处理煤矿抽排瓦斯或风排瓦斯的一种环保氧化设备。本论文将重点讨论制取高温热风型瓦斯氧化装置的保温及密封在运行中存在的问题、改进措施及效果对比,分析保温在氧化装置的稳定运行中的重要性。以下氧化装置均指“制取高温热风型瓦斯氧化装置”。

氧化装置工作原理:氧化装置主要由固定式逆流氧化床和控制系统两部分组成。排气蓄热,进气预热,进排气交换逆循环,实现瓦斯周期性氧化反应。其工作过程为:氧化床先用外部能源(如电能或燃气)加热,创造一个甲烷氧化反应的环境,瓦斯由风机送入氧化床,氧化产热,排气侧固体蓄热,进气侧气体预热,由切换阀实现瓦斯逆流换向,其中通过回热器将排气的热量回收利用余热进气,提高热效率。瓦斯中的甲烷在氧化床氧化后,一部热量维持氧化反应的环境,一部分热量经高温烟气出口将氧化床内高温烟气输出并利用,多余部分的热量经回热器部分回收后通过尾气排风口排出,氧化反应自动维持后,停掉外加热,如图示。

在高温烟气出口端设置高温烟气调节阀,正常工作温度为900-1000℃,最高1200℃,漏风系数不大于3%,其主要功能在氧化装置启动阶段,将高温热风调节阀关闭,待装置启动成功后,开启调节阀输出至用户端。运行过程中,可根据氧化装置流量、瓦斯浓度进行低温尾气调节阀与高温烟气调节阀的匹配调节。如设备有异常需要紧急停机,可将高温烟气调节阀进行关闭。

氧化装置的设计研发与常规锅炉有许多可借鉴之处,氧化床相当于锅炉炉墙。锅炉炉墙是指锅炉本体的炉膛、水平烟道、尾部烟道、本体范围内的烟风道、管路系统、空气预热器等结构的外部结构体。类比瓦斯氧化装置,回热器相当于锅炉的空气预热器、导风罩(或风道)相当于锅炉系统的进排气风道、氧化床本体相当于锅炉本体炉膛。有换热器结构的氧化装置其中蒸发器相当于水冷壁、过热器相当于锅炉的过热器。无换热器的氧化装置相当于热风炉。

瓦斯氧化装置陶瓷蓄热体侧盖及顶端及底层保温隔层将蓄热陶瓷的高温烟气、受热面与外界隔绝,具有耐火、绝热、保温、密封等功能。装置的密封是指氧化床外部结构件的密封钢板,其作用是隔绝内部烟气外溢(氧化床工作状态为正压,较普通锅炉正常工作压力偏高)。作为装置密封的第一道也是最重要防线,钢板密封件与内部保温层配合,对氧化装置的保温、设备的稳定运行起着十分重要作用。

在保温设计中,参考现锅炉设计方法,但需要对其中的不同项点进行甄别,例如氧化床内部工作压力为1-2kPa,内部的温度场周期性变化,局部高温的可能性等。

2 氧化装置保温现状分析

2.1氧化装置保温关键结构

氧化装置在正常的热力工况下运行,应具备足够的严密性和良好的隔热性,提高其密封及保温质量已经成为设备运行的基本条件。

在氧化装置的设计中,保温作为其中关键的技术,对装置的稳定、持续运行起到重要作用。对现有锅炉保温设计进行调研、分析总结,根据氧化装置的工作原理及性能要求,对氧化装置左右侧盖部分的要求有足够的耐热隔热保温性能(工作温度为900-1100℃)、密封性能(氧化床内部压力为2kPa左右)及机械强度性能(支撑蓄热陶瓷及顶层部件等)。

通过对制取高温热风型瓦斯氧化装置运行初期调试状况分析,存在着部件连接端面密封不严,保温性能差,造成高温烟气溢出,侵蚀钢板,影响外观,同时浪费能源,影响热效率,不利于安全生产。氧化装置关键的保温密封薄弱结构主要为侧盖部分的电阻丝接线端及电极棒空腔、高温烟气输出烟道直角管道、高温阀法兰连接端面等。

2.2保温部分对氧化装置散热及热效率影响

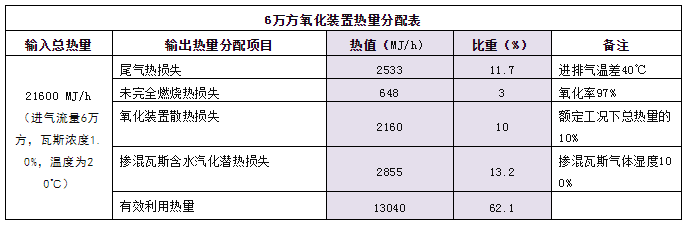

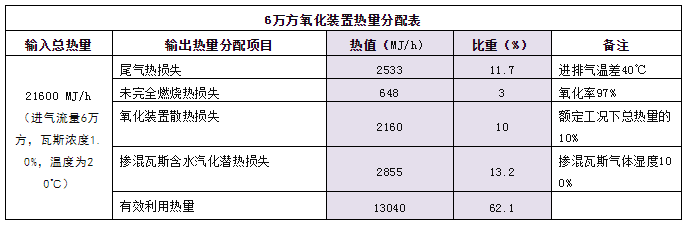

以某制取高温热风型瓦斯氧化装置热量平衡为例进行计算,分析氧化装置散热损失在热平衡中的比重。

1台6万Nm3/h的制高温热风的瓦斯氧化装置,工作浓度为1.0%,氧化率为97%,散热损失按额定设计运行总热量的10%计算,进口温度为20℃,出口温度保证为≤60℃,,1kg、20℃饱和空气含湿量为14.7×10-3kg。

通过以上的经验公式及热量分配表可知,相比较锅炉现阶段新设计的普通锅炉的散热损失为2%左右,但氧化装置的散热损失为10%,相比较有很大的提升空间。通过改善保温性能,加强密封效果,对提高氧化装置的热效率将起到重要作用。

2.3氧化装置密封结构与烟气泄露主要部位

根据氧化装置运行过程中,外部密封面板高温侵蚀严重的三个部位进行分析,并对存在的问题进行搜集、原因分析及设计改进及后期效果进行整理。

1)电阻丝接线端

加热电阻丝接线端区域较小,主要是定位完电极棒后,人工填塞保温棉及浇注料,隔热密封效果难以保证,由于内部压力偏高,运行时间长,浇注料开裂、保温棉填塞密实度差、内部正压较高,容易形成裂缝,会有部分高温烟气外溢现象,对外端面面板及接线电缆形成高温侵蚀现象,对设备外观及运行稳定性形成不良影响。

2)高温烟气风道直角部分

经过运行发现,在高温烟气直角拐弯处外部面板高温侵蚀严重,如图3示。主要在设计过程中,没有考虑高温烟气流通直角换向时流通阻力及外部面板的密封性。

3)高温烟气调节阀法兰连接端面部分

在高温烟道管路中,设置高温烟气调节阀,调节高温烟气输出量大小。在安装过程中,由于是硬法兰连接,端面较大,密封不严易造成高温烟气溢出可能。同时,烟道的压力过大会进一步加剧烟气外溢,钢板表面高温侵蚀现象。

2.4原因分析

1)设计原因

前期设计没有充分考虑外层密封护板的重要性,在图纸设计过程中,对与保温棉密封钢板处没有要求全焊,致使在运行过程中,存在局部烟气泄露现象。

没有重点评估施工人员对氧化装置保温中的作用,在施工时,操作人员的业务水平对后期质量的影响没有被重视。

2)施工工艺原因

施工中,对图纸中的关键结构处理不全面,特别对拐角处、开孔处薄弱保温环节处理的不够细致。

施工过程中,对图纸理解程度不够,对图示中关键部位没有进行严格处理。

3 氧化装置密封及保温结构设计改进

根据设计及现场施工存在的问题,综合分析,氧化装置的密封及保温问题关键在以下几个方面。

1)结构不规则

规则的结构对现场施工要求会降低,质量的保证有一定的帮助。在设计过程中,尽量避免不必要的异形结构形成。

2)内部烟气流动压力较普通锅炉压力偏高(正常的锅炉压力一般是负压或微负压)

氧化装置正压运行,密封效果不好,烟气外溢不仅影响钢板表面的美观,同时长期运行将对设备的安全性能及操作人员的安全保障起到不良的影响。可以采取进一步改进流体流通的顺畅性,降低部件的压力损失等手段。

3)单件生产,生产组织难度大,成本高。

单件生产对设计及施工的要求都将会大幅提高,生产组织难度较成熟产品大,成本高,这些不利因素在装置的密封及保温设计中都应该统筹考虑。

结合以上主要原因,借鉴迷宫式保温设计理念,进行了如下改进设计优化:

1)电阻丝接线端改进设计

将电极棒改变接线方向,通过改变烟气流通方向,增加流通距离,加强密封保温,通过迷宫设计思路:压紧模块组与承接模块组连接通过迷宫式,增加气体流通路程;电极棒转90°后避开其流通方向,增加流通阻力,达到保温效果。这样改进将最大限度地阻止不同保温材料及钢板连接面形成的间隙而产生热烟气的波动,避免出现不必要的自然通风现象的发生。

2)外密封钢板焊接方式的改进

根据在运行过程中,有高温烟气从断续焊缝间隙溢出,通过设计改进,确保完成内部保温施工要求后,将所有保温结构密封板钢结构要求全焊接,不至于有烟气溢出的可能性发生。同时,在氧化装置开机启动前,必须进行气密性测试,进一步确保设备所有端面密封的可靠性。

3)法兰连接密封施工的改进

提高部件法兰端面的平面度,增加高温密封石棉板的厚度,以提高其调整余量,保证其密封的可靠性。

4 密封及保温结构的整改及效果

根据现场存在的问题,按照新设计方案整改后,达到如下效果,如图示。氧化装置进气流量为5.9-6.1万Nm3/h,瓦斯浓度控制在0.9-1.1%,高温烟气温度控制在900-950℃,可通过调整浓度控制高温烟气温度,流量为为1.0-1.2万Nm3/h。现氧化装置已稳定运行半年,原外部钢板高温侵蚀的现象已基本改善。

经过改进设计及整改效果,基本证明这次迷宫式保温设计思路及外部密封面板的全焊要求的合理性。下一步将对氧化装置保温结构的优化、掺混瓦斯气流顺畅性、整体结构的密封保障及维护的人性化等方面进行提高改善,为氧化装置的热效率提高做好保障。

5 结论

煤矿瓦斯氧化装置在运行中散热损失相较于常规锅炉要大,但通过设计及施工将保温做好,将大大提高氧化装置的热利用效率。对设备的稳定运行及使用使命将会起到促进作用。

装置侧盖保温部分设计不合理、施工工艺、外层密封护板焊接不严密等都会造成氧化装置的高温烟气泄漏,影响设备的氧化效果、对设备的外观质量有较大影响,同时影响热量的利用效率。同时,长时间主体框架高温侵蚀,将严重影响结构件的强度,形成一定的安全隐患。

在后期的氧化装置保温设计中,需要做到以下几点:

在结构设计中,避免过多的异形结构。

对局部需要钻孔结构,在保温尽可能增加烟气流通通道或改变流通方向等手段的迷宫式设计思路。

保温外层密封面板的严密性。在开机前,进行密封性能试验。

生产组织时,需充分与原设计人员进行技术沟通,技术人员需对关键技术项点进行明确,施工人员对薄弱环节做到心中有数。

通过改进设计及前后期的对比分析,氧化装置的保温需要重点加强保温外侧护板的密封性能、采用迷宫式保温设计理念改变流通方向及距离、提高施工工艺业务水平等将能大大改善氧化装置保温效果,对氧化装置的稳定运行、寿命的提高及热效率的提升等具有较大的积极意义。

(来源:浩哲之窗)

0570-5158291

0570-5158291

0570-5158291

0570-5158291